碳鋼半圓管的粗磨成形是金屬加工中的關鍵工序,直接影響產品的尺寸精度和表面質量。本文將介紹從設備選型到工藝參數控制的完整粗磨流程,幫助操作人員掌握專業技巧,確保加工質量。

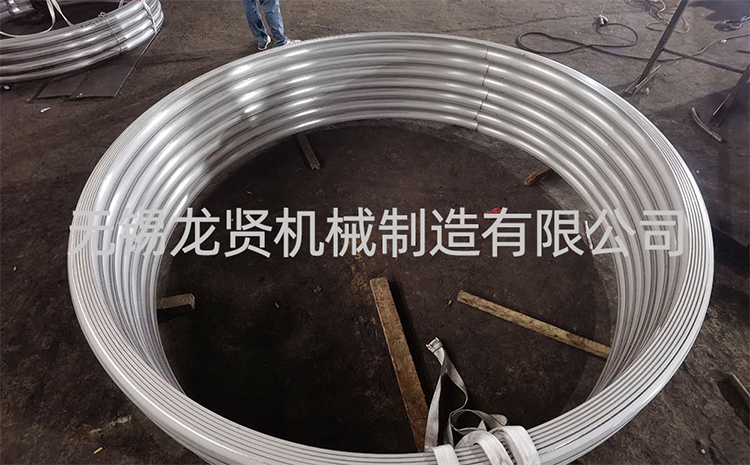

選用功率3-5kW的落地式砂輪機,配備36-60目棕剛玉砂輪。準備半圓管固定夾具,采用V型槽設計,夾持力控制在0.5-1MPa。輔助工具包括直角尺、半徑規、表面粗糙度對比塊。使用鋼絲輪刷除表面氧化皮,特別注意焊縫區域的清理。用劃針在表面標記加工余量線,保留03-0.5mm精磨余量。對變形量>2mm的管段先進行冷校正,采用三點式壓力矯直法。新砂輪安裝后需進行靜平衡測試,偏重側,用配重塊調整至擺動<0.1mm。修整砂輪時采用單點金剛石筆,進給量0.02-0.05mm/次。粗磨時保持砂輪線速度25-35m/s, 工件進給速度0.5-1.5m/min。外圓磨削采用分段磨削法,將半圓管分為3-4個區域交替加工。內圓處理使用加長磨頭,主軸轉速調低至800-1200rpm。端面修整傾斜砂輪架15°角進行倒角,避免邊緣崩裂。連續磨削不過3分鐘,表面溫度控制在80℃以下,采用霧化冷卻方式,乳化液濃度8-10%,流量5-8L/min。對厚度<6mm的薄壁管,采用間歇磨削。每磨削5-10件后使用半徑規抽檢,允許偏差+0.1 5mm。表面粗糙度控制在3.2-6.3μm范圍。用百分表檢測圓度誤差,應<0.1mm。表面振紋降低進給量30%,檢查砂輪平衡狀態。局部過熱改變磨削路徑,增加冷卻液流量。

佩戴防塵口罩和防護面罩。工件裝夾須使用擋板,防止飛出。緊急制動按鈕保持狀態,每月測試一次。每日檢查砂輪裂紋。每周清理導軌碎屑,加注鋰基潤滑脂。每季度更換主軸軸承潤滑油脂。效率提升措施采用組合砂輪減少換刀時間。設計仿形磨削夾具,提高裝夾速度。建立磨削參數數據庫,按材料規格調用。引入在線測量系統,實時監控尺寸變化。對關鍵部位實施渦流探傷。建立磨削工藝卡片,記錄各批次加工參數。

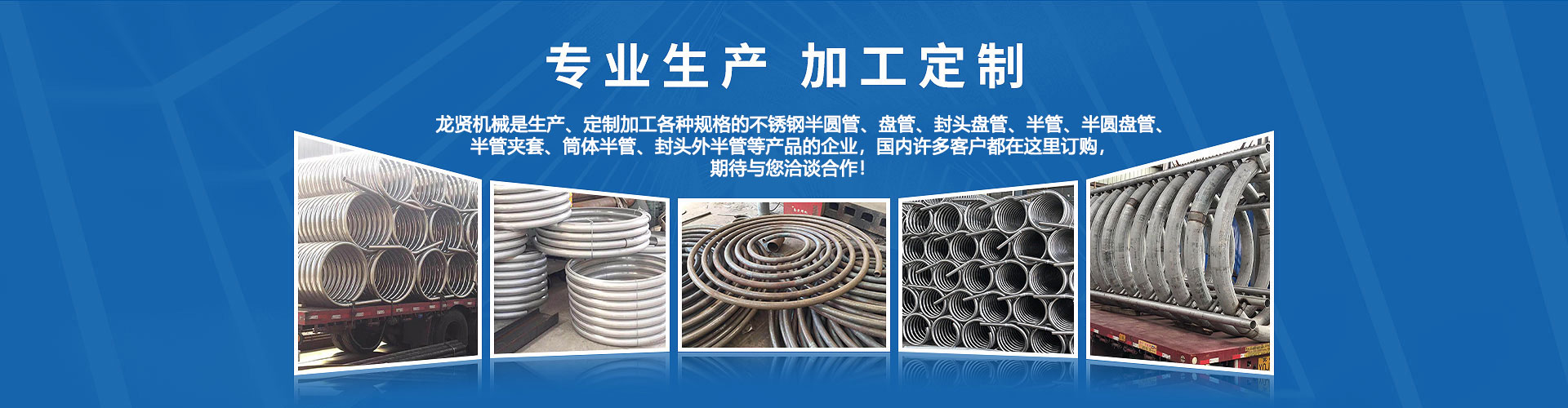

本工藝規范適用于DN50-DN300的碳鋼半圓管加工,實際應用中需根據具體材質和壁厚調整參數。建議加工時進行工藝驗證,待穩定后再批量生產。通過嚴格執行上述標準,可確保粗磨工序的加工效率提升20%以上,不良率控制在0.5%以內。

文章來源于:http://m.weijieys.com/problem_detail.asp?id=677

更新時間:2025-8-22 點擊:66次

更新時間:2025-8-22 點擊:66次